Community durchsuchen

Zeige Ergebnisse für die Tags "'dcf'".

17 Ergebnisse gefunden

-

Angestachelt durch die vielen hervorragenden MYOG-Projekt hier im Forum plante ich schon seit einiger Zeit die Herstellung eines eigenen Rucksacks. Da ich mit dem Nähen auf Kriegsfuß stehe, blieb nur das Kleben übrig. Dadurch ergab sich auch sofort das Material, das ich für den Rucksack verwenden wollte: DCF. Die Bilder zeigen das Ergebnis meiner 1-wöchigen Arbeit, verteilt über die Monate Februar und März. Weil das Nähen wegfiel, musste ich mir für viele Dinge spezielle Klebe-Lösungen einfallen lassen. Der Rucksack hat ein Fassungsvermögen von 48 Liter und wiegt 375 g. Das Material des Grundkörpers (30 cm x 20 cm x 80 cm) wiegt ganze 47 g. Wie kommt das (für mich) hohe Gesamt-Gewicht des Rucksacks zustande? Da ich nicht nähen konnte, musste ich viele Dinge mit Klemm-Schnallen, Blitzverschlüssen ua. Plastikteilen lösen. Dann sind da noch die Gurtbänder, die elast. 3 mm-Kordelschnur für die 3 Netztaschen und das grobmaschige Netzmaterial. Von meinem Regenjacken-Projekt weiß ich, dass das Transferklebeband und das DCF-Reperaturklebeband ganz ordentlich zum Gesamtgewicht beitragen. Aus Sicherheitsgründen verwendete ich hauptsächlich das 2 cm-Transferklebeband. Viele Stellen am Rucksack (Haltepunkte der Hüft- und Schultergurte) verstärkte ich zusätzlich. An den breiten Schultergurten wollte ich auch noch etwas Schnick-Schnack (variable Befestigungsmöglichkeiten für allerlei Zusatzzeugs) haben. So schaukelte sich das Gesamtgewicht langsam hoch. Tests müssen jetzt zeigen, ob mein Rucksack den kommenden Outdoor-Belastungen gewachsen ist. Vielleicht kann ich das Gesamtgewicht bei einem der nächsten Rucksäcke (irgendwann) unter 300 g drücken. Bild 1: Rucksack im Größenvergleich Bild 2: Rucksack von hinten Bild 3: Rucksack von vorn Bild 4: Rucksack von der Seite In meinem Blog (siehe Signatur) werde ich in den nächsten Tagen eine genaue Beschreibung der einzelnen Herstellungsschritte nachliefern. Ausreichend Bilder sind vorhanden.

- 9 Antworten

-

- reparaturklebeband

- cubentape

- (und 4 weitere)

-

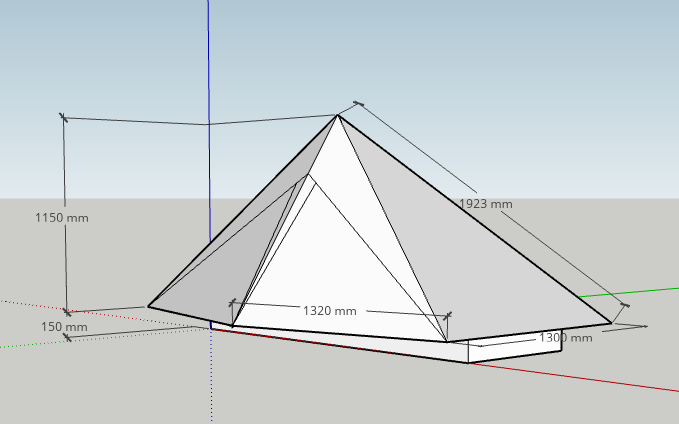

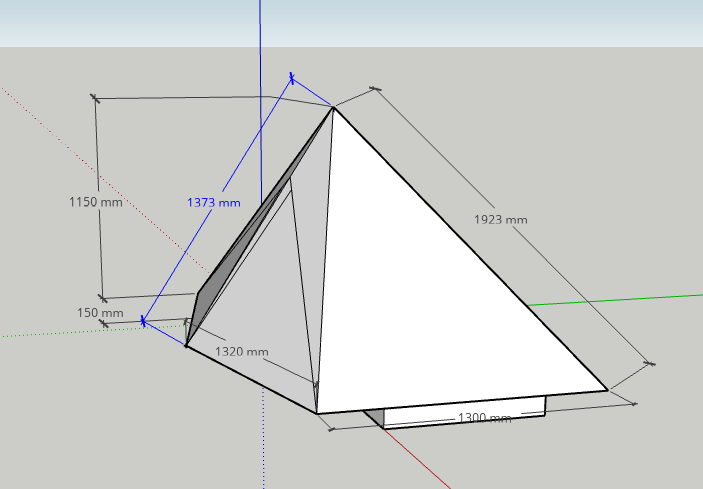

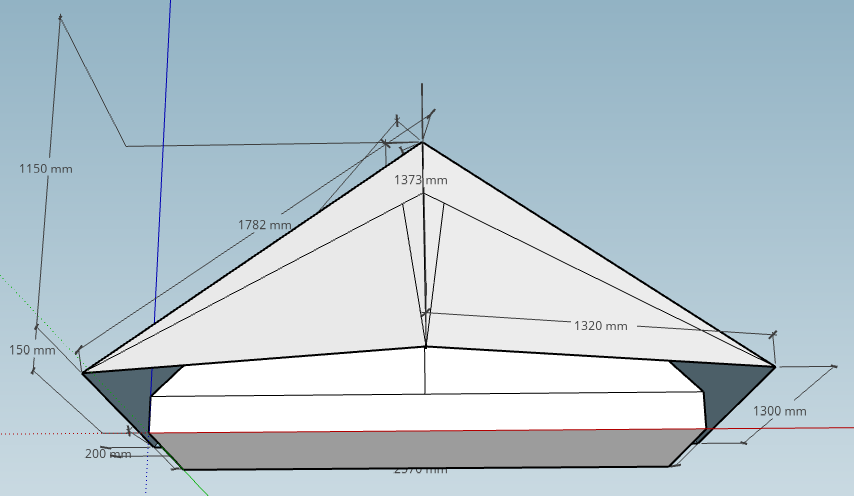

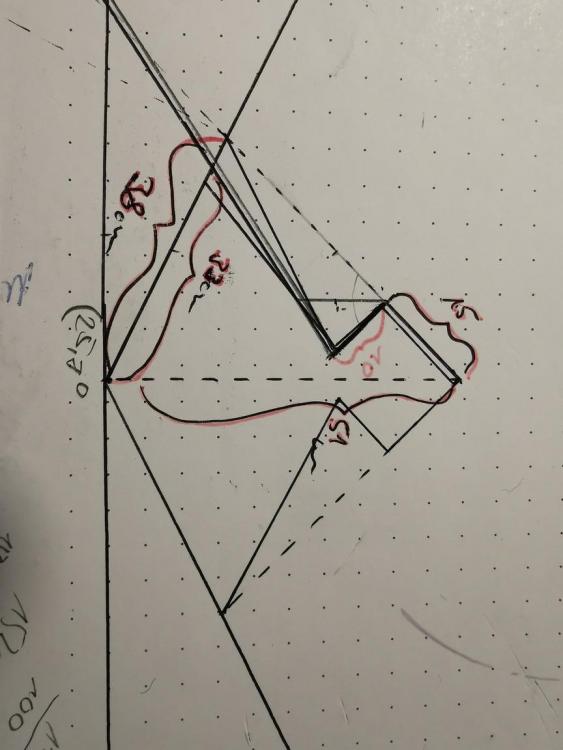

Hi MYOG-Interessierte, ich möchte hier dann mal mein jüngstes Corona-Frühlingsprojekt vorstellen. Nix groß Neues oder Innovatives, aber für mich das Richtige Nach dem Bau eines leichten Innen-Zeltes für einen Halbpyramiden-Aufbau, hat es mich in den Fingern gejuckt, doch noch ein für die Bodennutzung optimiertes Tarp-Zelt darüber zu schneidern. Das bisher verwendete DCF-Hängemattentarp ist zwar auch für die Bodennutzung sehr fein, aber in dem hellen DCF recht auffällig und nicht rundum verschließbar. Für künftig geplante Wunsch-Touren z.B. wie dem Kungsleden kommt mangels ausreichender Bäume eh kein Hängemattensetup in Frage und ein voll verschließbarer Shelter ist wegen potentiell rauerem Wetter wünschenswert. Zudem bin ich auch ein Freund von "optischem LNT" und möchte das Landschaftsbild nicht unnötig mit dem Shelter verschandeln . Da es natürlich wieder möglichst leicht, aber halbwegs robust werden sollte, habe ich mich für Camo-DCF entschieden. Alle anderen sehr leichten Materialien wie ein 10DEN Silnylon hatte ich nicht in Tarnfarben wie Dunkeloliv o.ä. gefunden. Als nächstes ging es ans Schnittmuster, mittels Sketchup habe ich die Konstruktion um das Innenzelt geplant. Nach einigen Versuchen und Optimierungen hinsichtlich DCF-Breite kam dann folgender Schnitt raus: Die Maße habe ich dann dort abgenommen und auf Papier übertragen, um die möglichst optimale Anordnung auf der DCF-Bahn für minimalen Stoffverbrauch ermitteln zu können: Dabei sind dann 5,6m Stoffbedarf (plus ein wenig Reserve für DCF-Klebestreifen) rausgekommen. Mit diesen Daten konnte nun die Bestellung raus und es hieß warten... to be continued...

-

Nach siebenmonatiger Wartezeit ist vor ein paar Tagen mein neues Gavelbike eingetroffen - mit Titanrahmen und 11-Gang-GRX-Guppe ohne Umwerfer. Ich bin schwer beeindruckt, obwohl ich zunächst etwas skeptisch war, ob dieser neue Fahrrad-Trend tatsächlich hält, was er verspricht. Das Rad ist spritzig wie ein Rennrad und 'bombproof' wie ein Mountainbike. Außerdem bietet es mit seinen 40-mm-Reifen mehr Komfort als die fehlende Federung vermuten lässt. Das Rad ist mit knapp unter 10 kg ziemlich leicht - findet jedenfalls meine Tochter im Vergleich zu ihrem Kinderfahrrad. Um richtige Touren machen zu können, fehlen mir allerdings noch die Taschen für das Rad. Eine Ortlieb Lenkertasche mit dem neuen QR-System habe ich zwar, aber auch die werde ich wohl noch ummodeln, weil der Halter eigentlich das einzige ist, was mir daran wirklich gefällt. Ausrüstung mit Bikepackingtaschen Die Taschen, mit denen ich das Rad ausstatten möchte, werde ich alle selbst herstellen und nach und nach hier vorstellen. Fertig ist bereits die Rahmentasche, die ich noch nie an einem Rad hatte und mir schon lange gewünscht habe. Zunächst habe ich aus Karton eine Schablone abgenommen. Dann wurden die benötigten Teile ausgeschnitten. Verarbeitet habe ich das schwerste mit Nylonstoff verstärkte DCF-Material (das aber mit 170 g/m2 immer noch recht leicht ist). Die einzige genähte Applikation ist der Reißverschluss, alle andere Verbindungen wurden mit Transferklebeband geklebt - genauso wie ich das bereits mit meinem Zelt erprobt habe. Das ist die Tasche von innen. Uns so sieht sie fertig von außen aus. Einzelne Stellen habe ich noch mit der Nähmaschine nachgenäht, damit beispielsweise die Klettverschlüsse nicht abreißen. Das Gewicht finde ich sehr ansprechend - die vom Volumen her deutlich kleinere Rahmentasche von Apidura wiegt das dreifache. Was mir besonders wichtig ist: auch die Paddelblätter meines Packraft-Paddels passen in den Rahmen ... ... und am Ende auch in die Taschen hinein. Was ich genau damit anstellen werde, könnt ihr (hoffentlich) bald hier nachlesen...

- 20 Antworten

-

- bikepacking

- gravel

-

(und 1 weiterer)

Markiert mit:

-

Bei Stöbern auf der Zpacks-Website ist mir ein neues Produkt aufgefallen. Sollte es nicht neu sein, dann ist es mir vielleicht einfach nur noch nie aufgefallen. Aber da die Frage hier schon öfter kam, möchte ich zumindest mal darauf hinweisen... Es ist eigentlich total simpel: zwei Shock Cords werden mit speziellen Patches auf den Zeltboden geklebt. Die Matte wird dann unter die Cords geklemmt. Damit sollen rutschende Isomatten auf Zeltböden aus DCF der Vergangenheit angehören. Das beste daran ist das geringe Gewicht. Nur 11,26 Gramm bringt das Set auf die Waage. https://zpacks.com/products/sleep-pad-slide-stopper Erfahrungsberichte sind erwünscht, falls das jemand hat.

-

Ein weiteres Projekt, das schon seit mehreren Jahren im Hinterkopf steckt ist endlich erledigt! Seit 2015 hatte ich für alle Touren mit zwei Personen mein gutes, altes Silpoly Tarp (hier kurz vorgestellt). Auch wenn es von Anfang an kleinere Verbesserungen vertragen hätte, blieb es mein einziges Shelter für zwei, da einfach nicht der ernsthafte Bedarf bestand. Seid ich aber mit Freundin mehr und längere Touren plane, wurde es endlich Zeit für das lang ersehnte Update. Welche Probleme hatte das alte Shelter, die es zu beheben galt? Silpoly dehnt sich zwar nicht bei Nässe, aber ist sehr flexibel. Bei Wind werden die Seiten schnell sehr stark eingedrückt, der Platz ist dann sehr schnell begrenzt Auch mit Schirmen vorne dran ist bei heftigem Regen keine ordentlicher Schutz gewährleistet, da Beaks im alten Design fehlten mit 320g war das alte Teil nicht schlecht, aber ich hatte durchaus die Hoffnung nochmal 100+g einsparen zu können das Silpoly ist (wie alle beschichteten Stoffe) nicht 100% dicht und es bildet sich durchaus mal Kondens an der Innenseite, in Kombination mit dem flexiblen Material wurde das schnell ungemütlich Die Lösung: das Shelter aus Cuben neu bauen und Beaks anbringen Nichts dehnt sich mehr, es gibt's weniger Kondens und mit den Beaks mehr geschützten Raum. Das Tarp besteht aus vier Teilen, zwei für die Hauptflächen (mit hinterem Beak) und zwei weitere Teile für den Vorderen Beak. Gerne hätte ich die Teile auch aus einem Stück gemacht, aber das hätte mich einen guten Meter mehr Cuben gekostet und zudem wäre die Überlappung am Eingang nicht möglich gewesen. Alle Nähte haben einen 2% Catenary Cut (also 2cm Tiefe pro Meter Naht). Hierfür habe ich mir eine kleine Kette aus dem Baumarkt besorgt, die Teile mit Malerkrepp an die Wand geklebt und die Kette nach belieben gespannt und anschließend abgepaust - das ging erstaunlich gut und ist deutlich weniger Arbeit als den Cat-Cut zu berechnen und von Hand zu plotten. Als Material habe ich das übliche 19g/m² Cuben in Oliv genommen, 7lfm waren dafür notwendig Maße: die Seiten sind am Boden ca 2,6m lang, die Firstlinie etwa 2,8m vorne hat das Tarp eine Spannweite von 2,8m, hinten 2m Der Beak hinten ist ~50cm hoch und 1,8m breit, was auch der maximalen Breite entspricht der Vordere Beak ist geteilt und 70cm lang, die Breite damit variabler und von der Höhe abhängig, maximale Breite sind ca 2,3m (geschätzt) Es empfiehlt sich sehr den Saum vor dem nähen ordentlich zu falten und zu fixieren, dann näht es sich deutlich leichter und schneller. Statt Nadeln habe ich mal diese Papierclips genutzt. So sieht das gute Stück aus. hier das Hinterteil tiefer, vorn etwas höher gespannt (für mich die Go-To Variante), Referenz: das Groundsheet ist 1,45m breit Oben die Variante hoch abgespannt - für gute rundum-Sicht und viel Platz. Beide Beak-Hälften lassen sich separat öffnen. Da sich die Beaks beim Abspannen immer etwas aufziehen, habe ich einen kleinen Haken angebracht um bei schlechtem Wetter ordentlich dicht machen zu können. Bei ganz miesem Wetter kann man noch gut alle Seiten bis zum Boden ziehen. Da wird's natürlich etwas kuscheliger, aber es bleibt geräumig genug für zwei. So weit unten bildet der Beak sogar eine kleine Apsis. Kaum aufgebaut kommt auch schon der erste Regen - das Tarp hält wunderbar dicht Leider ist das Tarp erstmal nass, ein Gewicht werde ich nachreichen, sobald es wieder trocken ist. Ich denke unter 250g sollte es haben. Ich freue mich auf die erste Tour damit und werde weiter berichten, wie es sich schlägt! liebe Grüße Micha

-

Bargain Items: Zpacks Hexamid Pocket Tarp und Solo+ Bathtub Floor

mosven erstellte Thema in Ausrüstung

Hallo allerseits, auf Wunsch zweier sehr geschätzter Forumsmitglieder poste ich ein paar Detailfotos von meinem neu erstandenen Zpacks Hexamid Pocket Tarp und Solo+ Bathtub Floor: Zunächst einmal ein Versuch des klassischen @wilbo-Shot (allerdings merke ich jetzt, dass frontal besser gewesen wäre, weil man so den Platz unter dem Tarp nicht richtig einschätzen kann. Allerdings ist es jetzt dunkel draußen, den muss ich also noch einmal machen.): Die Gemüsekisten sind 27cm hoch und an den Außenkanten 208cm auseinander. nach oben ist immer noch genug Platz. Alle Nähte sind wie ich finde sauber und gerade gearbeitet, die Bahnenteile bis zum Ende genäht und am Saum mehrfach umgeschlagen, die Stockaufnahme mehrfach und die Abspannpunkte doppelt verstärkt. Das Logo ist nicht mehr in der linken vorderen Ecke, sondern vorne in der Mitte. Ich kann noch nicht erkennen, warum das B-Ware sein könnte. Eventuell war es ein Rückläufer oder Ausstellungsstück... Ich bin jedenfalls sehr froh über mein Schnäppchen. Viele Grüße, mosven [Fotos von mir ;-)] -

hi, ich habe ein paar Bikepackingtaschen genäht. Die Lenkertasche ist einfach ein alter DIY DFC Rucksack mit Ski Straps an den Auflieger gezurrt. Davor hängt einfach eine selbstgenähte Bauchtasche aus Ultra 200. Habe das noch nicht so getestet, aber die Idee ist, dass ich da einfach zugängliche Sachen reintun kann. In der Lenkertasche sind Zelt, Quilt und Isomatte. Für die linke Gabel habe ich einen Harness für einen DCF Packsack gebastelt. Der Harness ist aus PEHD (verstärkt mit mehreren Lagen) und Gurtbändern. Gedacht ist das für Regensachen. Die Rahmentasche ist einfach ein vernähtes Dreieck mit einer inneren Versteifung aus PEHD, damit man es an die Flaschenhalteranschraubpunkte anschrauben kann. Die Tasche ist relativ gespannt im Rahmen, weshalb sie sich nicht so sehr ausbeult. Die Arschrakete (Satteltasche) ist genäht und anschließend abgeklebt. Mit dem Sway Bar wackelt sie gar nicht. Insgesamt habe ich sie ein bisschen zu kurz gemacht. Die Oberrohrtasche ist aus Ultra 200 und einem Aquaguard 5VS. Den Reißverschluss finde ich sehr schön. Innen ist ein Gerippe aus PEHD zur Versteifung. Ich habe vor, damit zum Nordkap zu fahren und insgesamt bin ich ganz zufrieden mit dem Resultat. Hätte das Rad eine Halterung für einen Gepäckträger, hätte man das Gewicht besser verteilen können, sodass das Handling mit der Lenkung nicht so leidet.

- 9 Antworten

-

Hallo Gemeinde, nach meinem ersten 90 Grad Hängematten-Setup folgt hier nun die gewichtsoptimierte Version: (alle Bilder sind von mir) Das Tarp: Das Tarp entstand hauptsächlich beim letzten MYOG-Treffen im Juni. Diesmal habe ich als Hauptmaterial das 19g/m² DCF gewählt, das es in schwarz eine Zeit lang bei Extremtextil im Angebot gab. Die Verstärkungen sind aus 100g/m² Hybrid-DCF, es lag noch vom letzten Rucksack ein wenig rum. Die Nähte sind als Doppelkappnaht ausgeführt und zusätzlich getaped. Der Schnitt wurde auf die DCF-Breite und den Bodenaufbau als Halbpyramide optimiert. Das Schnittmuster Gewicht inclusive aller Leinen Verstärkungspunkt für Halbpyramidenaufbau Abspannpunkt Bodenaufbau als Halbpyramide mit Beak to be continued

-

Hallo zusammen, wie sollten denn DCF-Zelte bei Nichtgebrauch bestenfalls aufbewahrt werden? Gestopft im Packsack? Gerollt im Packsack? Gänzlich ohne jegliche Kompression lose aufgehängt? Ich könnte mir vorstellen, dass die Haltbarkeit dieses Materials auch maßgeblich durch die Art der Lagerung bei Nichtgerauch beeinflusst wird... Viele Grüße und beste Dank! Trinolho

- 15 Antworten

-

Nachdem ich mit meinem Hexamid Zelt "Klon" ja bereits in absurd niedrige Gramm-Gefilde für ein Full-Feature Zelt gekommen bin, hat mich der Gedanke an das noch leichtere 17g / .5oz Noseeum Mesh Upgrade einfach nicht in Ruhe gelassen... Auch sonst hatte ich nach dem ersten Zelt noch ein paar Ideen, die ich in eine V2 einfließen lassen wollte. Tja und dank @FlorianHomeier konnte ich auch schneller als gedacht an eine zollfreie Möglichkeit für das begehrte Noseeum kommen. Mein angepeiltes Ziel war damit in den magischen Bereich der 200g zu kommen. Dabei bin ich sogar etwas übers Ziel hinausgeschossen haha. Insofern präsentiere ich stolz: Das leichteste DCF Zelt ever! 187.5g. Und natürlich auch nochmals im Bewegtbild (neben seinem Vorgänger): Wie man sieht habe ich vor allem den Eingangsbereich noch etwas anders gestaltet und es ähnelt nun eher einem Altaplex (jedoch ohne einen nervigen Pole Jack zu brauchen...). Auch die Bathtub wurde leicht überarbeitet und minimal kleiner gestaltet. Der aktualisierte Schnitt der Peak findet sich hier: Konnte ansonsten dank 3D Druck einer modifizierten Datei von @Christian Wagner auch den vorderen Abspanner nochmals optimieren:

-

Frage an die Leute, die Erfahrung mit DCF haben, insb. für Tarps oder Zelte: reicht kleben oder muss man nähen, bzw. wo reicht kleben, wo sollte man nähen? Hängt dies von der Materialdicke ab? Ich spiele mit dem Gedanken, mich an einem Tarptent mit 18g/m^2 DCF zu wagen, meine Nähmaschinenerfahrung ist jedoch extrem beschränkt, würde also gerne soweit wie möglich den Einsatz der Nähmaschine minimieren. Bin auch für sonstige Hinweise und Ratschläge bzgl Verarbeitung von DCF dankbar.

-

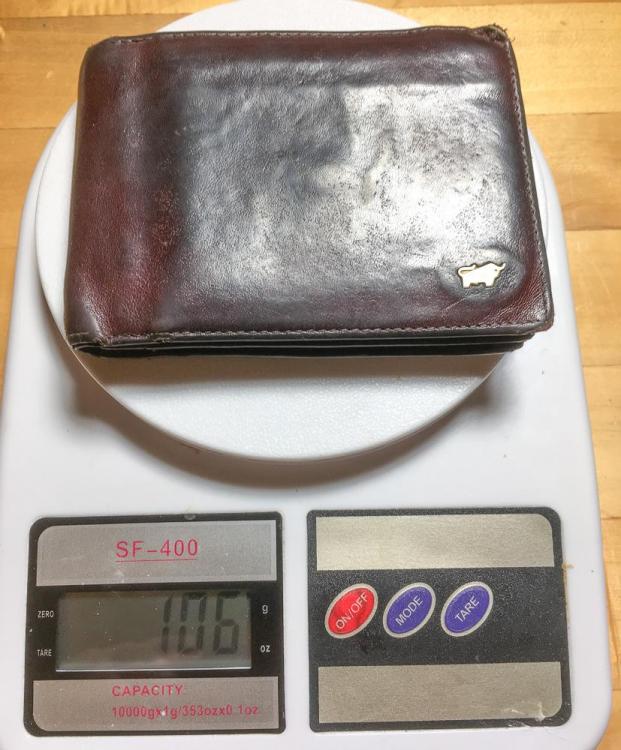

Vom Projekt des Rucksacks für meine Wintertour hatte ich noch ein etwa Din A 3 großes Stück DCF übrig und habe mir daraus kürzlich ein Portemonnaie geklebt, das ich hier vorstellen will. Normalerweise nutze ich ein Lederportemonnaie, das ich bisher auch auf meine Touren mitgenommen habe. Weil ich daran gewöhnt bin und es mir von der Form und Aufteilung her gut gefällt, habe ich mich auch bei der DCF-Neuerung daran orientiert. Worauf es mir ankam war, dass ich 4 Karten unterbringen kann (Ausweis, Geld, Krankenversicherung und BahnCard) und dass es ein separates Kleingeldfach sowie die Möglichkeit, Scheine und Papiere zu verstauen gibt. Mit dem Ergebnis bin ich ziemlich zufrieden. Praktischerweise sehe ich jetzt immer gleich von außen, ob die Kasse noch was hergibt. Aber das Beste daran ist das Gewicht. Das leere Lederportemonnaie war eigentlich gar nicht so schwer: Aber die DCF-Börse bringt gerade einmal 10 % davon auf die Waage: 90% Gewichtsersparnis! Ich wünschte mir, dass dieses Optimierungspotential für meine gesamte Ausrüstung bestünde...

- 23 Antworten

-

- dcf

- portemonnaie

-

(und 1 weiterer)

Markiert mit:

-

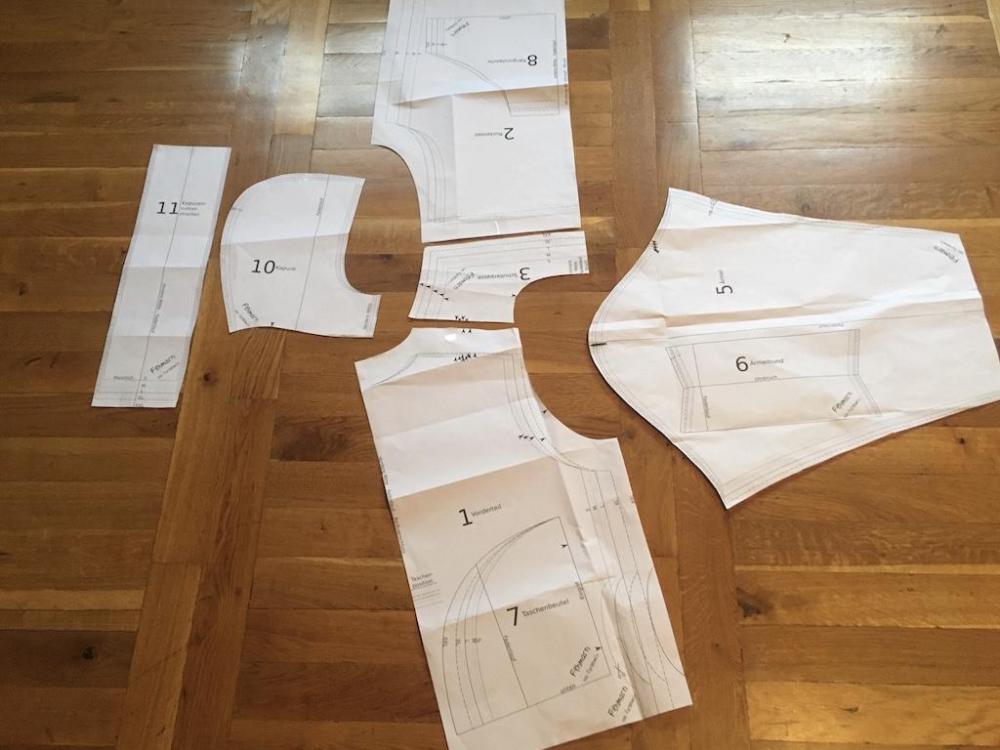

@wilbo: Interessantes Projekt, bitte berichte! So hat es ein Forumsteilnehmer in einem anderen Thread geäußert, wo ich nach geeigneten Reißverschlüssen für eine MYOG-Regenjacke gefragt habe. Idee Da meine Regenjacke von zpacks (Vertice Rain Jacket) nach 2 Jahren intensiver Nutzung und mehrmaliger Imprägnierung nicht mehr richtig dicht ist, habe ich lange überlegt, ob ich mich nicht einmal an einer Regenjacke (MYOG-Projekt 3) versuchen sollte. Angestachelt durch die vielen hervorragenden MYOG-Projekte hier im Forum, bin ich dann zur Tat geschritten. Vorbereitung Durch Zufall bin ich auf der Internet-Seite von extremtextil über ein Projekt gestolpert, in dem eine Regenjacke aus DCF (Cuben) nur durch kleben angefertigt wurde. Sofort war ich „angefixt“. Durch das Kleben konnte ich das Nähen weitestgehend vermeiden. So war der Plan. Ein zweiter Zufall hier im Forum hat mich über einen Thread stolpern lassen, wo ein bestimmtes atmungsaktives DCF-Gewebe (Dyneema® Composite Fabric, atmungsaktiv m. ePTFE-Membran, CTB1B3-1.0/H2 I, 40g/qm) eine Rolle gespielt hat. Obwohl ich die Atmungsaktivität von Materialien kritisch sehe, schien mir das Material für eine Regenjacke geeignet zu sein. Jetzt hatte ich die Art der Verarbeitung und das Material geklärt. Weil ich nicht sofort mit dem teuren DCF-Material loslegen wollte, habe ich mir noch „billigeres“ DCF von extremtextil besorgt. Mit diesem Material habe ich DCF-Beutel (MYOG-Projekt 1) verschiedener Größen angefertigt. Ich verstaue zusammengehörende Ausrüstungsgegenstände (Quilt, Kleidung, Hygiene, Medizin usw) gerne in Beuteln. Dadurch habe ich sehr schnell Zugriff auf bestimmte Ausrüstungsgegenstände und muss nicht ewig im Rucksack rumsuchen. Diese Beutel waren bisher aus einem Netzgewebe (zB Cocoon). Nach und nach habe ich alle Netzbeutel durch leichtere DCF-Beutel ersetzt. Bei der „Massenproduktion“ der einfachen DCF-Beutel habe ich viel über den Umgang mit dem DCF-Transferklebeband gelernt. Dann habe ich mich an ein filigraneres Projekt herangetastet. Ich habe mir eine DCF-Geldbörse (MYOG-Projekt 2) für Karten, Scheine und Münzen angefertigt. In diesem Projekt kam es vor allem auf eine saubere Klebetechnik auf kleinstem Raum an. Die Geldbörse (19 g) hatte ich schon im Oktober/November 2019 auf meiner 1200-km-Tour auf dem Jakobsweg Camino de Levante in Spanien im Einsatz. Dort hat sie sich sehr gut bewährt. Alles hat gehalten, nichts ist kaputt gegangen. Jetzt hatte ich eine ganze Menge an Erfahrung in der Verarbeitungstechnik (Klebetechnik) gesammelt. Es fehlte nur noch ein Schnittmuster. Dann konnte es losgehen. Als Schnittmuster habe ich mich nach einer intensiven Recherche im Internet für die Herrenjacke „Fehmarn“ von Farbenmix entschieden (siehe Bild 1). Bild 1: Schnittmuster Dabei wollte ich zusätzlich auf die Ärmelbündchen, die Taschen und den durchgehenden Reißverschluss verzichten. Um mir ein Bild von den Größenverhältnissen zu machen und um ein Gefühl dafür zu bekommen, wie sich meine 3 Kleidungsschichten (1=T-Shirt (Merino), 2=dünner langärmliger Pullover (Merino), 3=dicker langärmliger Cumulus Climalite KuFa-Pullover) im Extremfall unter einer Regenjacke der Größe XXL (selber trage ich in der Regel XL) „machen“, habe ich mir ein „Vorserienmodell“ aus stabilen Plastiksäcken aus dem Baumarkt gebastelt. Das Modell habe ich ohne Ärmel angefertigt und nur grob mit einem Tacker „zusammengetackert“. Beim Test hatte ich alle Kleidungsschichten an. Überrascht musste ich feststellen, dass es trotz des XXL-Modells relativ eng in der Test-Regenjacke zuging. Die Bewegungsfreiheit war nicht berauschend. Dann habe ich mich entschieden trotzdem das XXL-Modell zu nehmen, mehr war in dem Schnittmuster eh nicht abgebildet. Aber statt der Nahtzugabe von 1 cm, habe ich eine Nahtzugabe von 2 cm zu gewählt. Was das schneidertechnisch für Auswirkungen haben könnte, war mir nicht klar. Auch meine Frau konnte mir da nicht weiterhelfen. Ich habe mir dadurch einfach etwas mehr Bewegungsfreiheit versprochen. Die Vorbereitungen waren jetzt abgeschlossen. Der Plan war in groben Zügen klar. Irgendwo habe ich dann noch eine Fotoanleitung (PDF-Datei) aufgetrieben, wo für mich als absoluten Schneider-Laien zu erkennen war, wie ich anfangen muss. Go - „Vorwärts immer, rückwärts nimmer“ (frei nach E.Honecker) Dann habe ich das Schnittmuster hergenommen und dass XXL-Modell ausgeschnitten. Die von mir verwendeten Teile sind im Bild 2 zu sehen. Bild 2: Einzelteile in Position In dem Bild habe ich die Einzelteile so positioniert, wie sie ungefähr zusammengefügt werden müssen. 1 = eine Hälfte des Vorderteils 2 = eine Hälfte des Rückenteils 3 = eine Hälfte der Schulterpasse 6 = ein Arm 10 = eine Seite der Kapuze 11 = Mittelstreifen der Kapuze Schei.e! Als ich die ausgelegten Teile des Schnittmusters von oben betrachtet habe, wurde mir mit einem Schlag bewusst, was mir bevorstand. Kurven, teilweise schlimmer als bei der Alpenetappe der Tour de France hoch nach Alp d’Huez. Kurzfristig habe ich daran gedacht das Projekt zu den Akten zu legen. Kurven über Kurven, speziell die Armanschlüsse, schienen für mich auf den ersten Blick in der Klebevariante nicht vernünftig lösbar zu sein. Erstmal habe ich das Projekt zur Seite gelegt und überlegt, was ich mache. Nach ein paar Tagen des Grübelns und nach der Aufmunterung durch meine Frau war mein Ehrgeiz wieder erwacht. Dann habe ich die Teile mit der Nahtzugabe von 2 cm angezeichnet und ausgeschnitten. Bei den Teilen 1(=Vorderteil), 2(=Rückenteil), 3(=Schulterpasse), 6(=Arm) und 10(=Kapuze) habe ich das DCF-Material doppelt gelegt, weil diese Teile symmetrisch sind. Im Bild 3 ist zu sehen, dass ich die Ärmel ab der Mitte etwas breiter habe auslaufen lassen. Zusätzlich habe ich die Länge der Ärmelbündchen dazugegeben. Die wollte ich ja nicht haben. Bild 3: Arm verlaengert und verbreitert Ich habe lange überlegt und auch getestet, wie ich eine stabile Klebeverbindung herstellen kann. Dass es gehen muss, hat das MYOG-Projekt auf der Internetseite von extremtextil gezeigt. „Normales“ DCF hat einen etwas anderen Aufbau als das atmungsaktive DCF-Material. Bei Klebeversuchen habe ich festgestellt, dass die „weiße“ Membran-Innenseite, nicht besonders stabil ist. Die Klebeverbindung, Außenseite auf Innenseite und umgekehrt, ließ sich relativ leicht lösen. Das kannte ich von „normalem“ DCF aus meinen Test-MYOG-Projekten 1 und 2 so nicht. Mit der Außenseite, der „grau-weißen“ Seite, also Außenseite auf Außenseite, war die Klebeverbindung stabiler, aber für meine Begriffe auch nicht optimal (siehe Zugtest weiter unten). In den Bildern 4, 5 und 6 ist an Mustern zu sehen, wie ich letztendlich eine Klebeverbindung, Außenseite auf Außenseite, hergestellt habe. Zuerst habe ich die Außenseite (grau-weiß) in der Breite des DCF-Transferklebebandes (10 mm) in Richtung der Innenseite (weiß) gefaltet. Das DCF-Transferklebeband habe ich dann sozusagen auf einer gefalteten Außenseite aufgebracht und mit der anderen, ebenfalls gefalteten, Außenseite verklebt. Auf der Innenseite des DCF-Musters entsteht dann ein Steg, wie er im Bild 4 zu sehen ist. Bild 4: Klebeverbindung 1 Diesen Steg lege ich dann in eine bestimmte Richtung um. In welche Richtung ich das mache, erkläre ich in einem späteren Bild. Im Bild 5 ist dieser teilweise umgelegte Steg zu sehen. Bild 5: Klebeverbindung 2 Zum Abschluss einer Klebeverbindung überklebe ich den umgelegten Steg mit DCF-Reparaturklebeband (Dyneema® Composite Fabric (ehem. Cuben Fiber), Reparaturklebeband, 25mm). Das ist im Bild 6 zu sehen. Bei einer Breite des Steges von 10 mm (, wenn ich genau klebe, was mir nicht immer durchgehend gelungen ist) und einer Breite von 25 mm des DCF-Reparaturklebebandes, überlappt das DCF-Reparaturklebeband den Steg auf beiden Seiten mit 7-8 mm. Dadurch geht das DCF-Reparaturklebeband nicht nur eine Verbindung mit dem Steg ein, sondern auch mit der Innenseite des DCF-Materials. Der „glänzende“ Bereich im Bild 6 ist das DCF-Reparaturklebeband. Man sieht schön, wie es über der Verklebung liegt und auch noch rechts und links von der Verklebung Kontakt mit der Innenseite des DCF-Materials hat. Bild 6: Klebeverbindung 3 Alle Stege auf der Innenseite habe ich zusätzlich mit DCF-Reparaturklebeband überklebt. Das hat das Gewicht der Regenjacke gehörig in die Höhe geschraubt. Am Schluss meines Berichts gehe ich noch auf das Gewicht der Regenjacke ein und welche Rolle das „reichlich“ verklebte DCF-Reparaturklebeband dabei gespielt hat. Warum habe ich das getan? Der erste Grund ist das negative Ergebnis eines Zugtests der Klebeverbindung. Bei Zugtests der Verklebung ohne DCF-Reparaturklebeband auf der Innenseite konnte ich die Verklebung unter mäßiger Kraftanstrengung lösen. Das ist mir auch mehrere Tage später gelungen. Dann habe ich den Steg auf der Innenseite umgelegt und mit DCF-Reparaturklebeband überklebt. Bei dem sofort anschließenden Zugtest ist es mir trotz äußerster Kraftanstrengung nicht mehr gelungen die Klebeverbindung zu lösen. Das DCF-Reparaturklebeband hat offenbar für eine Zugentlastung des Stegs gesorgt. Bleibt die Frage, ob solche extremen Zugbelastungen, wie ich sie simuliert habe, bei einer Regenjacke auftreten können. Den zweiten Grund für die Benutzung des DCF-Reparaturklebebandes auf der Innenseite des DCF-Materials erkläre ich etwas später. Zuerst habe ich die Schulterpasse (Teil 3) mit dem Rückenteil (Teil 2) verklebt. Das war kein Problem, weil die zu verklebenden Seitenkanten gerade waren. Anschließend habe ich das Vorderteil (Teil 1) an die Schulterpasse angeklebt. Alle Stege auf der Innenseite habe ich umgelegt und mit DCF-Reparaturklebeband überklebt. Jetzt habe ich mich an das erste „Kurventeil“, den rechten Arm, herangewagt. An den einzelnen Teilen sind Markierungen (Pfeile), die ich vom Schnittmuster auf das DCF-Material übertragen habe. Im Bild 7 ist ein solcher Pfeil zu sehen. Der Arm, das Teil unten im Bild 7, muss mit dem Teil oben genau an der Pfeilposition angeklebt werden. Bild 7: Markierungen Zusätzlich habe ich in regelmäßigen Abständen das gefaltete DCF-Material eingeschnitten, damit ich besser um die „Kurve“ komme. Die Einschnitte habe ich nur an dem Teil gemacht, das ich vorher aus den Teilen 1 (=Vorderteil), 2 (=Rückenteil) und 3 (=Schulterpasse) zusammengeklebt hatte. Die Bilder 8, 9 und 10 zeigen das Kleben eines solchen „eingeschnittenen“ Teiles. Bild 8 zeigt das aufgebrachte DCF-Transferklebeband. Bild 8: Einschnitt mit DCF-Transferklebeband Bild 9 zeigt den Beginn des Ablösens der Schutzschicht vom DCF-Transferklebeband. Genau an dieser Stelle sollte die Schutzschicht vom DCF-Transferklebeband abgezogen werden. Macht man das an einer anderen Stelle, richtet sich die umgeknickte Kante wieder auf und kann nur unter großen Schwierigkeiten verklebt werden. Im Notfall muss man den Kleber mit den Finger berühren und die umgeknickte Kante wieder „flachlegen“ (Ha, der Ausdruck gefällt mir). Bild 9: Ablösen der Schutzschicht vom DCF-Transferklebeband Bild 10 zeigt den verklebten Steg an dieser Stelle. Bild 10: Verklebter Steg mit Markierungen Bild 11 zeigt einen Steg, der einige Falten enthält. Diese Falten entstehen, -wenn nicht sauber geklebt wird oder -wenn die Einschnitte zu weit auseinanderliegen oder -wenn es „krass“ um die Kurve geht. Die Abstände zwischen den Einschnitten habe ich aber absichtlich etwas größer gewählt, weil ich keine 1 cm- oder 2 cm-Stücke kleben wollte. Da wäre ich zwar besser um die „Kurven“ gekommen, aber das war mir zu viel „Fummel“-Arbeit. Nach dem Verkleben der Arme habe ich besonders faltige Stellen an den Stegen mit etwas Kraftaufwand „glattgezogen“. Das mit den Falten hat mich aber weniger gestört, weil die meisten Falten innen liegen. Die Optik des DCF-Materials geht nach längerer Nutzung eh in einen „Knitterlook“ über, der angeblich die Eigenschaften von DCF nicht beeinträchtigen soll. Ich habe einige Ausrüstungsgegenstände aus DCF, die durch die jahrelange Nutzung genau diesen Knitterlook aufweisen. Einen Verlust von bestimmten Eigenschaften (zB Wasserdichtheit) konnte ich noch nicht feststellen. Bild 11: Verklebter Steg mit Falten Bild 12 zeigt ein weiteres Problem, ein kleines Loch, das entstehen kann, -wenn unsauber eingeschnitten wird oder -wenn die Einschnitte unsauber verklebt werden. Bild 12: Verklebter Steg mit Loch Genau dieses Loch ist der zweite Grund für die Verwendung des DCF-Reparaturklebebandes auf der Innenseite der Regenjacke. Um die Regenjacke an dieser Stelle trotz unsauberen Arbeitens dicht zu bekommen, lege ich den Steg einfach in Richtung des eingeschnittenen Teils um (siehe Bild 13 und 14) und überklebe ihn mit dem DCF-Reparaturklebeband. Bild 13: Umgelegter Steg Bild 14: Verklebter Steg wird mit DCF-Reparaturklebeband überklebt Mit dem 2.Arm bin ich ebenso verfahren. Das Ergebnis der für mich sehr komplizierten „Armoperation“ ist im Bild 15 zu sehen. Bild 15: Die Arme sind endlich dran Die Ärmel sind angeklebt, aber noch nicht geschlossen. Bevor ich die Arme schließen und das Vorderteil mit dem Rückenteil verbinden konnte, musste ich mir überlegen, was ich mit den Ärmelabschlüssen machen wollte. Ein Gedanke war eine elastische Kordel einzuziehen, wie es an vielen Regenjacken zu sehen ist. Ein anderer Gedanke war das Annähen eines Klettbandes, was auch oft Verwendung findet. Beide Varianten würden mir einen variablen und einigermaßen wasserdichten Abschluss gewähren. Da ich auch bei Minusgraden keine Handschuhe trage, die unter die Ärmel passen müssten, war ein variabler Ärmelabschluss eigentlich nicht unbedingt erforderlich. Deshalb habe ich mich entschieden für den Ärmelabschluss einfache Kam-Snaps zu verwenden. Das war für mich die einfachste Variante mit dem geringsten Aufwand. In den Bildern 16 und 17 ist zu sehen, wie ich den Ärmelabschluss einmal umklappe und verklebe und anschließend dann mit DCF-Reparaturklebeband auf der Innenseite verstärke. Bild 16: Armabschluss mit DCF-Transferklebeband Bild 17: Armabschluss mit DCF-Reparaturklebeband verstärkt In den Bildern 18 und 19 ist zu sehen, wie die Kam-Snaps angebracht werden. Bild 18: Armbund mit geöffneten Kam-Snaps Bild 19: Armbund mit geschlossenen Kam-Snaps Die Position der Kam-Snaps an den Ärmelabschlüssen habe ich durch ausprobieren bestimmt, so dass noch etwas „Luft“ zwischen Arm und Ärmel vorhanden ist. Jetzt habe ich das Vorderteil mit dem Hinterteil verklebt und gleichzeitig auch den dazugehörenden Arm. Auf der anderen Seite habe ich das auch getan. Das Ergebnis ist im Bild 20 zu sehen. Bild 20: Regenjacke nach Armverschluss Das Bild 21 zeigt im Gegenlicht die Verklebungen in der Breite (ca. 10 mm) des DCF-Transferklebebandes. Bild 21: Klebestellen im Gegenlichtbild Jetzt war die Kapuze an der Reihe. Bei der Kapuze habe ich mir überlegt, wie ich bei Regen und starken Winden einen festen Halt erreichen wollte. Bei meinen anderen Regenjacken wird das immer durch einen elastischen Kordelzug bewerkstelligt. Aber erstmal musste ich die 3 Teile der Kapuze verkleben. Dabei habe ich die Techniken verwendet, wie bei den anderen Teilen. In „Kurven“ habe ich das Seitenteil (Teil 10) eingeschnitten, wie bei den Armen, und dann das Seitenteil mit dem Mittelteil (Teil 11) verklebt. Mit dem anderen Seitenteil habe ich das ebenso gemacht. Jetzt habe ich im Vorderteil der Kapuze die Kante zweimal umgeklappt und verklebt. So ist ein Kanal für einen späteren Kordelzug entstanden. Leider habe ich von diesem Vorgang keine Bilder angefertigt. Zum Abschluss habe ich die Kapuze an den Torso der Regenjacke angeklebt. Dabei war es wichtig auf die Markierungen zu achten, damit die Kapuze genau in die Regenjacke eingepasst werden kann. Das Bild 22 zeigt die Regenjacke im fertig geklebten Zustand ohne den Reißverschluss. Bild 22: Regenjacke mit Kapuze und ohne Reißverschlss Jetzt war der Reißverschluss an der Reihe. Dafür habe ich mir Meterware (YKK AQUAGUARD 3C, Meterware, graphitgrau) nebst einem passenden Schieber von extremtextil besorgt. Den Reißverschluss habe ich auf die passende Länge zugeschnitten und oben und unten mit Metall-Endstücken versehen. Jetzt war die Frage: Wie befestige ich den Reißverschluss? Hier im Forum war die Meinung, dass es besser wäre den Reißverschluss wegen der zu erwartenden Schälbelastungen anzunähen. Also doch nähen. Dann habe wir, meine Frau und ich, versucht Probestücke des DCF-Materials mit einer einfachen Naht zu nähen. Nach ca. 1 Stunde haben wir entnervt aufgegeben. Es ist uns einfach nicht gelungen. Hier im Forum habe ich dann nach Problemen in MYOG-Nähprojekten gesucht und bin auf eine Menge von Kommentaren gestoßen, wo die unterschiedlichsten Probleme behandelt wurden. Einige habe ich auch bei unseren erfolglosen Versuchen vorgefunden, aber trotzdem habe ich das mit dem Nähen erstmal zur Seite gelegt. Dann habe ich mir überlegt, dass ich den Reißverschluss einfach mal einkleben könnte. Selbst wenn die Verklebung nicht richtig halten sollte, würde mir das später beim Nähen helfen, weil ich dadurch der provisorischen Befestigung des Reißverschlusses mit Stecknadeln aus dem Weg gehen würde. Also habe ich den Reißverschluss mit DCF-Transferklebeband eingeklebt. Schon bei der Verklebung habe ich festgestellt, dass die Klebeverbindung des Reißverschlusses mit dem DCF-Material erstaunlich stabil war. Zusätzlich habe ich auf der Innenseite den Reißverschluss mit dem DCF-Reparaturklebeband fixiert. Ein vorsichtiger Zugtest, den ich dann langsam immer weiter verstärkt habe, ergab die Erkenntnis, dass der Reißverschluss „bombenfest“ mit dem DCF-Material verbunden war. Ich war total überrascht. Das Bild 23 zeigt den „vorerst“ nur eingeklebten Reißverschluss. Bild 23: Regenjacke mit Reißverschluss Als letzte Arbeit habe ich das elastische Kordelband in die Kapuze eingefädelt, was im Bild 24 zu sehen ist. Bild 24: Regenjacke mit Kordelzug an der Kapuze Das Bild 25 zeigt das Endergebnis nach einem ersten Test in leichtem Regen. Bild 25: Das Kunstwerk ist fertig Gewicht Ich hatte ja schon angedeutet, dass das DCF-Reparaturklebeband das Gesamtgewicht der Regenjacke entscheidend beeinflusst hat. Hätte ich es nicht verwendet, würde die Regenjacke weniger als 100 g wiegen. DCF-Material (Stoff) 75 g DCF-Reparaturklebeband und DCF-Transferkleber 37 g Reißverschluss + Kordel 20 g Gesamt 132 g Das DCF-Material und den Reißverschluss habe ich exakt gewogen. Den Rest, das DCF-Reparaturklebeband und den DCF-Transferkleber (ohne Schutzschicht!!!), habe ich aus dem Gesamtgewicht der Regenjacke „herausgerechnet“. Dabei wird das Gewicht des DCF-Reparaturklebebandes den eigentlichen DCF-Transferkleber deutlich übersteigen. Fazit Den ersten Test im Regen und unter der Dusche hat die Regenjacke mit Bravour bestanden. Jetzt muss ich noch weitere Tests durchführen und prüfen, wie sich die Regenjacke im täglichen Alltag schlägt. Die Regenjacke macht wegen des DCF-Materials einen sehr „gebrechlichen“ Eindruck. Deshalb werde ich Tests mit dem Rucksack sehr vorsichtig angehen. Wenn das Problem mit dem Nähen des DCF-Materials gelöst ist, werde ich den Reißverschluss aus Sicherheitsgründen noch annähen. Man weiß ja nie… Ob ich das atmungsaktive DCF-Material nochmal verwenden würde? Ich kann es nicht genau sagen. Da bin ich zwiegespalten. Unschlagbar leicht ist es ja, wie in der obigen Rechnung zu sehen ist. Die nächsten Wochen müssen zeigen, was die Regenjacke kann…

- 13 Antworten

-

- myog

- regenjacke

-

(und 2 weitere)

Markiert mit:

-

Ich habe mal bei eBay einige Sachen bei Wild Sky Gear gekauft und bin recht angetan - von der Qualität und vom Service! Ich bestellte - 2 DCF dry bags (für den 350er Quilt und meinen 250er Underquilt von Cumulus ) - einen kleinen DCF Sack für die Puffy Jacke, - eine kleine aber recht wasserfeste DCF Reissverschlusstasche (für Karten und Geld), und - eine auf einfachen Zuruf (per Email) massangefertigte Tasche für die Querstreben meiner Ridgerunner. Qualität der Teile sieht echt gut aus, Service ist top und Preise sind fair. Anbei ein paar Bilder als Eindruck. Euch alles Gute und ein hoffentlich schönes Wochenende, Jyn

-

Ich habe mir am letzten Wochenende einen lange gehegten Traum erfüllt und eine viertägige Tour durch die Alpen bis an die Baumgrenze unternommen, auf der ich mit Rucksack und Schneeschuhen völlig autark unterwegs war. Dieses Projekt möchte ich hier in mehreren Teilen vorstellen. Beginnen wir mit der Ausrüstung Mir war von vornherein klar, dass ich bei dem geplanten Unterfangen streng genommen nicht im UL-Gewichtsbereich würde bleiben können, aber mehr als 15 kg sollten es nicht sein - und wurden es auch nicht. Mitgenommen habe ich (in Leserichtung zeilenweise aufgeführt): Ein Sirui-Carbon-Stativ (knapp 1 kg), ein DIY-DCF (Cuben Fiber) Tarp für meine Cross Hammock Querhängematte (118 g), ein DIY-DCF Hot Tent, soweit ich sehe das erste seiner Art (269 g), einen Titanium Wood-Stove von Seek-Outside, mit Klappsäge, stabilem Messer für Batoning und anderem Feuerequipment (2 kg), einen DIY-DCF-Rucksack von 42 Litern mit äußeren Netztaschen an drei Seiten (299 g), einen gelben Sack mit Lebensmitteln, einen 2-Liter Titankochtopf zum Schnee schmelzen, darin befinden sich weitere Lebensmittel, ein oranger Sack mit DIY-Merino Unterwäsche lang und ein zusätzliches Paar Merino-Socken, eine Thermoskanne 0,5 meine Lumix GH4-Kamera mit Olympus 12-40 2.8 Objektiv (1 kg), Go Pro 7 Black, einen dunkelgrünen Sack mit Kabeln, Akkus und Stirnlampe, eine Daunenjacke von Arcteryx (300 g), eine Cross Hammock Standard in robustem Stoff (350 g), zwei kleine Säckchen mit Schnüren fürs Tarp und die Hängematte und anderem Krimskrams, einen 750 ml Titanbecher mit 100 ml Gaskartusche und Soto-Gasbrenner, einen DIY-Daunenschlafsack mit 750 g 850 Cuin Daunenfüllung (950 g), schwere Leki Makalu Stöcke (die aber auf 145 cm ausgezogen werden können), 2 Schneeteller eine Termarest Neo-Air X-Therm Max Large mit (blödem) Speed Valve, ein No-Name Gorilla-Pod Stativ für die Go Pro und meine MSR lightning Ascent Schneeschuhe (1,77 kg) Das Herzstück der Ausrüstung ist das DCF-Zelt mit Stove Jack für das Ofenrohr. In dem habe ich mich abends und morgens aufwärmen, Schnee schmelzen und Essen zubereiten können. Der aufgebaute Ofen mit den Töpfen. Wie ihr seht, habe ich keine Aufstellstange (und auch keine Heringe) mitgenommen, sondern mir immer einen Holzstab und Stöcke zum Abspannen gesucht. Der Rucksack hat von der Größe her gerade so gereicht, sogar die Schneeschuhe konnten außen für den An- und Abtransport noch angebracht werden. Geschlafen habe ich aus Komfortgründen nicht im Zelt, sondern immer in der Hängematte, das Tarp habe ich nur in einer Nacht aufgespannt. Und auf diese Weise konnte ich mit immer noch überschaubarem Gewicht bis an die Baumgrenze 4 Tage völlig unabhängig unterwegs sein. Am Leib getragen habe ich Kleidung aus Wolle und als äußerer Schicht eine DIY-Jacke und Hose aus Etaproof. Die Beschreibung der Tour selbst folgt demnächst! Siehe auch: Teil 2: Die Strecke hier. Teil 3: Die Erfahrungen hier.

- 2 Antworten

-

- autark

- wintertour

-

(und 9 weitere)

Markiert mit:

-

Die Strecke der Tour habe ich so gewählt, dass neben öffentlichen Verkehrsmitteln nur die eigene Muskelkraft zur Fortbewegung eingesetzt wurde. Start- und Zielpunkt war der Bahnhof von Garmisch-Partenkirchen. Mit dem ersten Zug von Berlin über München kann man 13:00 Uhr dort sein. Anschließend bin ich, vorbei am Olympiagelände, zum Eckbauer aufgestiegen (Bildmitte), und dort war dann auch der erste Übernachtungsplatz. Bei leichten Plusgraden und später einsetzendem Schneefall habe ich dort am einzig geeigneten Baum die Hängematte aufgehängt und auf einem Plateau oberhalb das Zelt errichtet. Über die Erfahrungen beim Lagerbau und Schneeschmelzen berichte ich im nächsten Teil. Der zweite Tag führte bis Mittag über eine relativ leicht zu bewältigende Wegstrecke bis zur Elmauer Alm (links), die auch noch von vereinzelten Winterwanderern frequentiert wird. Ab dem König-Ludwig-Weg habe ich in den folgenden zwei Tagen nur noch drei Leute getroffen. Von der Lawinengefahr im ersten Abschnitt wusste ich, aber da in den letzten 10 Tagen kein Schnee mehr gefallen war, habe ich dieses Risiko gering eingeschätzt. Die kurzen steilen Hänge hatten ihre Schneelast schon vor Tagen abgeworfen. Über die Wettersteinalm bin ich dann bei inzwischen deutlichen Minusgraden zum Schachensee aufgestiegen und habe dort an der Baumgrenze auf etwa 1800 m das zweite Lager errichtet. Nach Einbruch der Dämmerung gingen die Temperaturen bis zum nächsten Morgen auf -15 Grad in den Keller. Den sternklaren Himmel hatte ich am einzig geeigneten Baumpaar (Beschreibung im nächsten Teil) beim Einschlafen und Aufwachen immer im Blick, weil ich kein Tarp aufgespannt hatte. Der Rückweg am dritten Tag sollte eigentlich pures Genusswandern sein, aber es kam - leider - anders. Nach Empfehlung von zwei Tourengehern, die am Vormittag schwer bepackt den Lagerplatz passierten und über meine Anwesenheit und die Größe meines Rucksacks ziemlich perplex waren, bin ich rückzu links auf den Kälbersteig abgebogen, der bis ins Partnachtal führt. Leider ist es mir an der Schlüsselstelle in Ermangelung jeglicher Wegzeichen und Spuren nicht gelungen, den richtigen Weg zu finden. Ich musste deshalb über zum Teil gefrorene Wasserfälle in äußerst heiklem Gelände ins Tal absteigen und dann dort einen knietiefen Bach durchwaten. Mit einbrechender Dunkelheit bin ich auf der anderen Talseite wieder in Richtung Partnachalm aufgestiegen und habe dort das dritte Lager errichtet. Der letzte Tag bestand aus dem unproblematischen Rückweg zum Bahnhof von Garmisch-Partenkirchen. Teil 1: Das Equipment hier. Teil 3: Die Erfahrungen hier.

-

Hallo zusammen, gerade eben ist mir aufgefallen, dass Zpacks den Verkauf von Cuben/Dyneema (und allen anderen MYOG-Stoffen/Textilien) bist auf weitere eingestellt hat. Sie schreiben: http://www.zpacks.com/materials/waterproof-fabric.shtml Daher hier meine bitte zu einer aktuellen Bestandsaufnahme: wo kann man aktuell (noch) Cuben/Dyneema kaufen? (Eine Übersicht über die mir bereits bekannten Quellen (Extremtextil, Ripstop by the roll, Dutch Ware) hatte ich schon mal in dieser Tabelle zusammengefasst) Besonders geht es mit um eine neue Quelle für das sehr leichte 11,5 g/m² (0.34 oz/sqyd) Cuben/Dyneema, aus dem ich vor einiger Zeit mal ein Tarp gebaut hatte und mit dem ich bisher gute (Langzeit-)Erfahrungen gemacht habe – auch was die "Robustheit" angeht. PS: generell scheint mir hier im Forum der Trend eher weg von Cuben/Dyneema zu gehen – dabei würde mich interessieren welche neuen/anderen Materialien ihr statt dessen so bevorzugt und einsetzt.